Jetzt fragen Sie sich sicher, was passiert mit meinem Produkt beim Feuerverzinken, was ist die Feuerverzinkung und wie läuft diese ab? Um all Ihre offenen Fragen zu beantworten, erläutern wir Ihnen hier folgend die schrittweise Vorgehensweise der Feuerverzinkung Ihres Produktes. Bevor Ihr Produkt feuerverzinkt werden kann, bedarf es einiger vorheriger Arbeitsschritte, die ein optimales Ergebnis der Verzinkung sicherstellen.

Nach der Anlieferung Ihrer Produkte in unserem Haus werden diese durch unsere Mitarbeiter geprüft und in einzelne Gruppen gleichartiger oder ähnlicher Bauteile getrennt, um ein wirtschaftliches Verzinken zu ermöglichen.

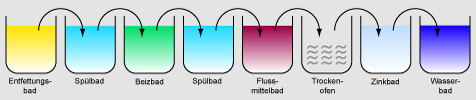

Nach der Eingangsprüfung und Sortierung in Gruppen durch unsere Mitarbeiter werden die Produkte in einem Entfettungsbad gereinigt. Durch die Verwendung von üblicherweise wässrigen alkalischen oder sauren Entfettungsmitteln können so Rückstände von Fetten oder Ölen an den Produkten beseitigt werden. Anschließend werden die Teile noch einmal in ein Wasserbad eingetaucht, um das Verschleppen von Entfettungsmitteln mit dem Verzinkungsprodukt zu verhindern.

Um Verunreinigungen des Materials, wie zum Beispiel Rost oder Zunder zu entfernen, wird das Werkstück als nächstes in einem Beizbad, welches üblicherweise aus verdünnter Salzsäure besteht, gereinigt. Die Dauer des Beizvorganges richtet sich hier nach dem Verunreinigungsgrad des Produktes und der Höhe der Konzentration der Beize.

Nachdem das Material in einem Beizbad von Verunreinigungen befreit wurde, erfolgt nun ein erneuter Spülvorgang in einem Wasserbad, um Säure- und Salzreste vom Produkt zu entfernen.

Jetzt, nachdem das Werkstück in dem Spülmittelbad gereinigt wurde, folgt eine letzte intensive Feinreinigung der Stahloberfläche, indem es in ein Flussmittelbad gegeben wird. Das Flussmittel, welches aus einer wässrigen Lösung von Chloriden, meistens jedoch aus einer Mischung aus Zink- und Ammoniumchlorid, besteht, erhöht die Benetzungsfähigkeit zwischen der Stahloberfläche und dem schmelzflüssigen Zink.

In dem nun folgenden Trockenofen wird der Flussmittelfilm mittels Wärme aufgetrocknet. Um auch hier kostenoptimiert und effektiv zu arbeiten, verwendet man hier die Abwärme aus der Beheizung des Verzinkungskessels mit.

Nach der Trocknung des Produktes wird dieses in die flüssige Zinkschmelze eingetaucht. Zink hat eine Schmelztemperatur von ca. 419 °C, was eine durchschnittliche Betriebstemperatur des Verzinkungsbades von 440 °C bis 460 °C zur Folge hat. Der Zinkgehalt in der Schmelze liegt bei mindestens 98% gemäß DIN EN ISO 1461. Um ein optimales Ergebnis zu erzielen, wird die Zinkschmelze mit anderen Metallen, wie zum Beispiel Aluminium und Zinn legiert. So bildet sich beim Verzinkungsvorgang als Folge einer wechselseitigen Diffusion zwischen Zink und der Stahloberfläche ein Überzug aus verschiedenartig zusammengesetzten Eisen-Zink-Legierungsschichten.

Die Produkte bleiben nach dem Eintauchen in das Zinkbad so lange dort, bis sie die Temperatur des Zinkbades angenommen haben. Bevor die Teile aus dem Zinkbad genommen werden, wird dessen Oberfläche von Oxiden und Flussmittelresten gereinigt. Wenn man das Produkt nun aus der Zinkschmelze herauszieht, bleibt auf der obersten Schicht eine Schicht aus Zink, auch Reinzinkschicht genannt, haften. Diese entspricht in ihrer Zusammensetzung der Zinkschmelze

Jetzt werden die noch sehr heißen Stahlteile zum Abkühlen an der Luft auf gehangen. Wenn die Teile dann heruntergekühlt sind, werden sie einer Gütekontrolle unterzogen und falls notwendig noch Zinkspitzen und Unsauberkeiten auf dem Zinküberzug beseitigt.

Zum Abschluss wird Ihr Produkt nur noch gewogen und dann ist es schon fertig für die Auslieferung zu Ihnen.